制造业(很大程度上)张开双臂欢迎人工智能。减少沉闷、肮脏和危险?别说了。然而,机械装配的规划仍然需要的不仅仅是草图,当然,这是一个复杂的难题,意味着要处理现实世界装配所需的任意3D形状和高度受限的运动。

可以理解的是,在将零件发送到装配线之前,人类工程师需要参与进来并手动设计装配计划和说明,而这种手动性质转化为高昂的劳动力成本和错误百出的可能性。

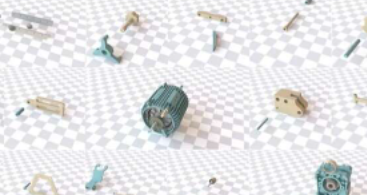

为了减轻上述负担,麻省理工学院计算机科学与人工智能实验室(CSAIL)、AutodeskResearch和德克萨斯A&M大学的研究人员提出了一种自动组装产品的方法,该方法准确、高效且可推广到广泛的领域复杂的现实世界装配。他们的算法有效地确定了多部分组装的顺序,然后为每个步骤搜索物理上逼真的运动路径。

该团队制作了一个斯巴达级别的大型数据集,其中包含数千个物理上有效的工业组件和动作来测试他们的方法。所提出的方法能够解决几乎所有这些问题,尤其是在旋转组件(如螺钉和拼图)上的性能大大优于以前的方法。此外,它的速度有点快,因为它可以在几分钟内解决80个零件的装配体。

“如果我们能够自动找出排序和移动的方式,我们就可以使用完全自适应的设置,而不是专门为一种特定产品设计的装配线,”博士YunshengTian说。麻省理工学院CSAIL的学生和论文的主要作者。“也许一条装配线可以用于成吨的不同产品。我们认为这是低产量、高混合装配,与传统的高产量、低混合装配相反,后者非常针对特定产品。”

例如,给定组装连接到杆上的螺钉的目标,该算法将通过两个阶段找到组装策略:拆卸和组装。拆卸规划算法搜索无碰撞路径以将螺钉从杆上拆卸下来。该算法使用基于物理的模拟,向螺钉施加不同的力并观察运动。结果,沿杆的中心轴旋转的扭矩将螺钉移动到杆的末端,然后指向远离杆的直线力将螺钉和杆分开。在装配阶段,该算法反转拆卸路径以从各个零件获得装配解决方案。

“想想宜家家具——它在小白皮书上有分步说明。所有这些都必须由今天的人手动编写,所以现在我们可以弄清楚如何制作这些组装说明,”KarlDDWillis说,AutodeskResearch的高级研究经理。“你可以想象,对于设计产品的人来说,这可能有助于建立这些类型的指令。要么是为人设计的,比如制定这些装配计划,要么是为某种机器人系统提供帮助”

在当前的制造过程中,在工厂或装配线上,一切通常都是硬编码的。如果你想组装一个给定的产品,你必须精确地控制或编程指令来组装或拆卸一个产品。应该先组装哪一部分?接下来应该组装哪个零件?你打算如何组装这个?

以前的尝试大多局限于简单的装配路径,比如非常直接的零件平移——没有什么太复杂的。为了超越这一点,该团队使用了基于物理的模拟器——一种常用于训练机器人和自动驾驶汽车的工具——来指导搜索装配路径,这使得事情变得更加容易和更普遍。

“假设你想从轴上拆下一个垫圈,它在几何上组装得非常紧密。现状只是简单地尝试尝试一堆不同的方法来分离它们,而且你很可能无法创建一个简单的路径完全无碰撞。使用物理学,你没有这个限制。你可以尝试,例如,添加一个简单的向下力,模拟器将找到正确的动作,将垫圈从轴上拆卸下来,”Tian说。

虽然该系统可以轻松处理刚性物体,但它仍需要在未来的工作中为柔软的、可变形的组件进行规划。

该团队正在寻求探索的一种工作途径是制作物理机器人设置来组装物品。这将需要在机器人控制和计划方面做更多的工作,以与团队的系统集成,作为朝着更广泛目标迈出的一步:制造一条能够在没有人类的情况下自适应地组装所有东西的装配线。

“这里的长期愿景是你如何使用世界上的任何物体,并能够使用自动化和机器人技术将它们从各个部分组装起来?”,威利斯说。“相反,我们如何将世界上由许多不同类型的材料组成的任何物体拆开,以便我们可以回收并将它们放入正确的废物流中?我们正在采取的步骤是研究我们如何可以使用一些高级模拟来开始拆开这些部件,并最终达到我们可以在现实世界中进行测试的程度。”

NVIDIA研究科学家YashrajNarang表示:“组装是机器人、制造和图形领域的一项长期挑战。”“这项工作是在模拟机械装配和解决装配规划问题方面向前迈出的重要一步。它提出了一种方法,该方法是解决计算更简单的拆卸问题的巧妙组合,在自定义模拟器中使用基于力的动作来实现接触丰富的物理,并使用逐步加深的搜索算法。

“令人印象深刻的是,该方法可以在几分钟内发现一个由50个零件组成的发动机的装配计划。未来,看到其他研究人员和工程师在这项出色的工作基础上再接再厉,或许会让机器人在模拟,然后将这些行为转移到现实世界的工业环境中。”