汽车、建筑物、基础设施——如果没有钢铁,一切都是不可想象的。虽然金属材料的已知和制造已有5,000多年的历史,但对进一步改进性能的需求一直存在,尤其是随着新的加工机会的出现以及与合金元素相关的可持续性问题变得更加重要。

这改变了研究重点的几个主要限制因素:可持续性、强度和延展性必须与成本和工业适用性一起考虑。

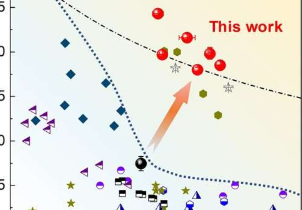

主要来自东北大学(中国)和Max-Planck-InstitutfürEisenforschung(德国MPIE)的研究团队设计了一条新的加工路线,用于在20%的伸长率下达到2.2GPa的抗拉强度值的成分贫中锰钢,对于具有如此贫合金含量的材料来说,这是迄今为止前所未有的组合,超过当前钢材的能量吸收能力2倍。他们在《科学》杂志上发表了他们的最新成果。

加工导致优化的微观结构

与所有合金一样,钢通常在机械强度和延展性之间进行权衡,这限制了可加工性和损伤容限。常用的马氏体时效钢的强度可达2GPa。然而,它们的延展性较差,并且使用昂贵且不可持续的合金元素,例如钴、镍、钼或钛。

与马氏体时效钢相比,变形钢和分区钢达到相似的强度,但可以伸长15%以上。然而,它们的加工过程复杂且成本高昂,而且变形不均匀。所有这些超高强度钢的共同点是不遵循任何拓扑设计或形状标准的主要马氏体微观结构。这种微观结构有助于提高合金的强度,但会降低其延展性,从而导致脆化。

“我们的方法现在包括一个微观结构设计概念,包括多个锻造步骤、低温处理和回火。这激活了许多微观机制,加强了材料并使其更具延展性,”MPIE主任兼该出版物的相应作者DierkRaabe教授解释说.新的加工路线将大部分奥氏体转变为马氏体并稳定了剩余奥氏体。此外,形成的马氏体是层叠的并且在拓扑上是双重排列的。

“层压微观结构让人想起典型的大马士革钢,它通过折叠和组合不同的铁合金来获得强度。在这里,我们不组合不同的合金,而是使用类似的分层微观结构顺序,”Raabe教授说。

研究人员使用先进的透射和扫描电子显微镜以及原子探针断层扫描来表征材料并查看每个处理步骤的影响。例如,锻造会导致更高的位错密度和更高度分散的纳米沉淀物,从而导致更高的屈服强度。高延展性是马氏体中位错滑移和逐渐变形激发的相变的影响。

开发的设计路线与现有的工业流程兼容,这使得升级变得简单高效。研究人员现在的目标是进一步调整合金成分,调整其他马氏体合金类别的设计路线,以兼顾高强度和延展性。