香港科技大学(科大)领导的研究团队开发出一种微型打印机,其打印压电薄膜的速度提高了100倍,可用于生产传感器、可穿戴或植入式医疗设备的微机电系统(MEMS),为降低批量生产成本。

与市场上其他打印机相比,该微型打印机的制造成本相对较低,它利用静电场将墨水流推动到平台上,从而可以有效地操纵薄膜图案并提高打印速度,以应对大规模生产和打印的挑战。结构和特征尺寸的控制。

纳米颗粒、薄膜和图案是三种关键的压电元件,在传感、驱动、催化和能量收集领域有着广泛的应用。迄今为止,这些元件的大规模生产仍然是一个挑战,因为对各种基板上的这些结构和特征尺寸进行控制是一个复杂的过程。

随着对MEMS、可穿戴/植入式电子产品、小型便携式设备和物联网的需求持续激增,对压电材料的追求,由于其耦合机械能和电能的固有特性,已成为许多人的优先考虑和兴趣。。

直到最近,科大研究团队开发的新型微型打印机代表了向超快和大面积增材微制造几乎具有任何成分并调整微观结构和功能的3D物体迈出了重要一步。

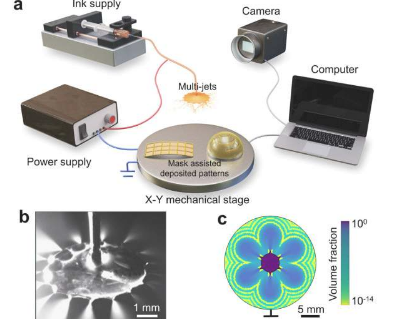

在实验中,科大机械与航空航天工程学系副教授杨正宝教授领导的团队利用连接到针和电源的多刺圆盘构建了3D微打印机构。这项研究是与香港城市大学的合作研究。他们的研究结果发表在《自然通讯》杂志上。

一旦团队创建了一个足够强大的静电场作为推进剂,墨水流就会被喷射到平台上,形成微图案,就像雷暴雨中雨滴尖端喷射出带电液滴流一样。

通过团队的努力,制造速度提高了100倍,可以像半导体光刻一样高效地操纵薄膜图案。例如,使用打印机仅需10分钟即可在4英寸硅晶圆上制造出10微米厚的PZT薄膜,并且材料浪费极少。

这项突破性技术适用于制造麦克风内部的压电元件、临床超声探头和薄膜太阳能电池板,有望降低相关产品的生产成本。

“我们的微型打印机具有打印多种材料的能力,例如介电陶瓷、金属纳米粒子、绝缘聚合物和生物分子,”杨教授说。

“它拥有现有压电微米厚薄膜技术中最快的速度,与市场上现有的薄膜相比,我们生产的PZT薄膜表现出优异的压电特性。这种新型、经济实惠的精密印刷模型具有可在~20μm处测量的特征,肯定会给科学界的许多人带来好处,并带来许多以前认为不可能的突破。”

同时,微型打印机已进入大规模生产阶段,成本仅为6,000港元,是市场上成本最低的选择之一。

该团队致力于将打印机与卷对卷基材接收系统集成,以实现潜在的商业应用。此外,他们正在积极寻求与商业合作伙伴的合作,以进一步增强其市场影响力。

杨教授补充道:“目前的微制造技术无法实现多样化压电元件的高速、多功能制造,同时还无法控制其尺寸、结构和功能。”“此外,能够制造微米特征的制造设备的成本和复杂性对于大规模生产来说是令人望而却步的。”